□孙旻灏 刘明明 王力喆

近年来,我国化工企业火灾和爆炸事故时有发生。这些事故不仅造成巨大的经济损失,同时对自然环境、人居环境、社会生产也带来严重甚至长久的影响 。据不完全统计,我国2017年共发生17起化工和危化品较大以上事故,导致77人死亡。

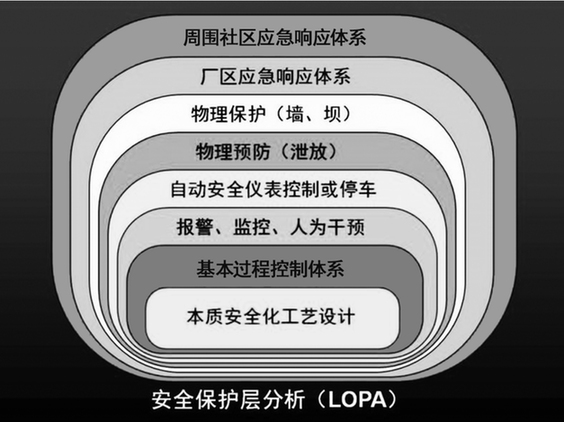

化工企业经常会储存、使用大量可燃液体和气体,有时包含爆炸性或有毒物质并伴有剧烈化学反应。其操作和储存的环境可能需要高温或高压。一旦发生事故,造成的火灾、爆炸往往具有持续时间长、控制手段复杂,灾害损失严重,对周边环境影响范围广等特点。因此财产风险管控上通常要求从设计,建造,保护和程序控制等方面有更结构化的多层防护。下图是典型的化工风险防护层设计。

对于每个独立的化工企业而言,首先需要对生产工艺风险、所使用化学品及其危害以及意外情况可能产生的后果及影响有全面的识别、分析和评估。针对不同类型的风险和危害设计相应的保护措施和管控流程,达到预期的安全等级。诸多方案,哪种更可靠、如何安排优先级、实施策略需要进行系统的分析和考量。

如何预防事故发生及延缓、降低事故的影响

在工艺设计上,采用 “本质安全”设计。例如减少危险化学品的使用量,减少高危环境下的进行的操作流程(例如高温、高压的工艺流程),减少有害中间产品的存放和运输,即制即用;从批次生产优化成连续生产,从而减少现场的化学品暴露总量等。使用危害性较小的物质、配方和工艺等。比如说,对于化工厂的火灾风险,可通过使用低可燃性或者不燃的原材料替代易燃的材料(溶剂型vs.水性),减少可燃物在系统中的总量等方法实现“本质安全”设计。

但是很多情况下,企业无法或者很难将所有的风险通过“本质安全”的设计方法和理念进行控制和规避。

对风险的进一步控制可在工艺设计中,通过设定基本工艺控制逻辑,参数偏离后的警报及操作人员的干预以及关键参数偏离后的手动或自动联锁停车等方法,使事故在初期得到控制(参见图中的第2、3和4层保护)。这些一般认为是事故的预防措施,危险原料仍被控制在设备和管道内。在这部分重要的是需要对具体的工艺和设备进行有效的工艺风险评估,识别风险并按照一般接受的和承认的良好工程实践来设计控制系统。同时不可忽略安装,验收和维护各环节的管理。

如果事故继续发展,可借助其他“防护”措施来规避和控制风险,例如倾注反应终止剂,自动切断装置(过流切断阀,熔断阀等)、安全阀或其他泄压保护系统等,以延缓或减少事故的影响(参见图中的第4、5层保护)。但需要注意的是,这些防护系统本身也存在失效的可能,严格的运行维护管理十分重要。

当事故发展到大量危险原料泄漏,火灾发生甚至设备爆炸时,减灾保护措施是否提供和有效是是否会造成“重大事故”的关键。通常的减灾措施也可以划分为被动和主动措施。被动保护措施通常包括:建筑间的安全间距、防火墙、防爆墙、结构和框架的防火涂料、围堰和紧急排水系统等。这些被动防御措施落实后,不需要任何特定信号和人为因素去触发它工作。从“被动防护”的角度看,足够的围堰和排水系统可控制可燃液体火灾的范围和火灾时间,防火墙和建筑间安全间距可防止火灾的蔓延,建筑和框架结构的防火涂料可保护建筑在一定火灾时间内避免坍塌(参见前文图中的第6层保护)。

而主动防护措施主要包括火灾切断安全联锁和合理设计的消防系统。与前文所提及的工艺连锁不同,火灾的安全自动连锁考虑的是泄漏或火灾已经发生的情况,通常通过可燃气体泄漏报警或火灾报警系统来实现。消防系统包括自动喷淋系统,消防水炮以及泡沫系统等。这些系统被设计于控制或扑灭火灾,并对建筑物及设备的结构及本体降温,预防次生性灾害等。化工厂的火灾通常环境复杂,火势凶猛并伴随爆炸危险,还可能存在有毒有害化学品,对人为救火行动非常不利,所以自动喷淋系统等非常重要。

在过去的几十年里,由于一系列重大化工厂事故,化工行业的工艺安全管理不断发展,深化,升级。然而事故统计告诉我们,虽然管理系统变得越来越复杂,硬件系统也不断升级,但重大灾难仍时有发生。仅靠良好的工艺设计和管理还不能百分百预防风险,减灾措施同样非常重要。

人为因素贯穿始终

在一个全面和精心设计的工艺安全管理体系架构中,人为因素通常贯穿始终。工艺安全管理是通过对化工工艺危害和风险的识别、分析、评价和处理,从而避免与化工工艺相关的伤害和事故的管理流程。工艺安全管理的焦点就集中在工程设计,危害评估,事故调查,变更管理,设备检修、测试和维护,有效的工艺控制和报警,运行和维护程序,人员培训等方面。

工艺安全管理是一个需要全员参与,并持续改进的程序和管理制度,它需要组织进行大量的资源投入。管理层的领导和承诺,对于实施和维护工艺安全管理计划非常重要,是工艺安全管理体系的轴心。而员工的技能和按程序控制要求执行可将安全体系从概念变成现实。

程序控制主要是从操作流程和程序上降低风险,依赖于标准操作流程、员工培训、基本安全操作培训、紧急响应程序等,使操作员工了解所操作的化学品本身的危害、化学反应的危害,同时建立培养并形成严格遵守操作流程操作意识,掌握紧急状况下的应急操作等。企业需要建立明确、严格的相关流程和制度,包括标准操作流程、热加工作业许可、进入受限空间许可、物料及能源隔离程序、管线脱开程序,应急预案等,并要对员工和供应商进行充分的培训、考核,确保员工充分了解合规操作的重要性并能按照标准操作流程执行。

FM Global始终坚信,绝大多数灾害所造成的损失是可以避免的,在化工行业也是如此。通过合理的设计和施工、建立和维护工艺安全管理体系、等措施,化工企业的风险是能够被有效的识别、规避、减小和控制的。